ساخت سنگ مصنوعی با ضایعات سنگ بری

ساخت سنگ مصنوعی با ضایعات سنگ بری ها ممکن است؟ آیا میشود با استفاده از ضایعات سنگبری ها سنگ مصنوعی ساخت؟ ساخت سنگ مصنوعی چندی است به دلیل به صرفه بودن مورد توجه قرار گرفته است. ضایعات سنگبری ها مواد به جا مانده از برش سنگ های معدنی هستند . جالب است بدانید که اتفاقاً ساخت سنگ مصنوعی با ضایعات سنگبری ها سنگ بسیار با کیفیتی به دست می دهد در واقع یکی از موادی که از سنگ بری ها دور ریخته می شود همین ضایعات پودری یا دانههای شکری و بزرگتر از آن است که با استفاده از یک طرح اختلاط ساده مانند رزین، رنگ و پیگمنت و استفاده از میز ویبره و میکسر سنگ مصنوعی می توان ساخت سنگ مصنوعی را با کیفیت تر کرد.

ضایعات سنگبری ها دور ریخته شده اثرات زیست محیطی نامناسبی را به جای می گذارد بنابراین میتوان با جذب این مواد دوباره آنها را به چرخه ساخت سنگهای مصنوعی یا تولید سنگهای مصنوعی بازگرداند. همانطور که میدانیم ساخت سنگهای مصنوعی دارای موادی مانند سیلیس، سیمان، پودر سنگ و مواد پلیمری می باشد. بنابراین استفاده از ضایعات سنگبری ها میتواند جای سیلیس و حتی ماسه های مورد استفاده در ساخت سنگ مصنوعی را بگیرد. بنابراین با مذاکره با بسیاری از سنگبری ها میتوان این ضایعات را در چرخه ساخت سنگ مصنوعی برگرداند.

در ادامه مقاله جعفری اذری خزینه ، لشکری پور و شاهین فر مورد بحث قرار میگیرد.

ساخت سنگ مصنوعی با ضایعات سنگ بری ها و تامین آن ؟

زنجیره تأمین صنعت سنگ از اکتشافات شروع شده که در این مرحله، منابع سنگ شناسایی شده و مشخصات آن تعیین میگردد. در صورت موفقیتآمیز بودن عملیات اکتشاف، پس از برنامهریزی، عملیات استخراج سنگ آغاز خواهد شد. روشهای مختلفی برای استخراج سنگها وجود دارد که بسته به تکنولوژی در دسترس صاحبان معادن از آن استفاده میکنند. سنگ استخراج شده پس از بارگیری و حمل به کارخانه، تحت عملیات فرآوری قرار میگیرد. پس از انتقال سنگ خام به کارخانه، سنگ در ابعاد استاندارد و با سفارش شده بریده میشود. (برش بلوکها به پلاکها). پس از برش، پلاکها تحت عملیات ساب و صیقل دادن قرار گرفته تا محصول نهایی تهیه شود. در نهایت پس از تجارت سنگ پرداخت شده، در محل مناسب از محصولات سنگی استفاده خواهد شد. عمده سنگ تزئینی و نما تولیدی در کشور ما گرانیت، مرمر، تراورتن، مرمریت و چینی میباشد. ذخایر سنگهای ساختمانی و تزئینی در اروپا، آسیا، آفریقا و آمریکایشمالی و جنوبی شناسایی شده است. تولید سنگ ساختمانی از مرحله پردازش از استخراج سنگ، تا پایان تولید (معدن، برش، صیقل و لیپینگ) در ایران 40-60 درصد، در جای دیگر 30-35 درصد از ضایعات را به خود اختصاص میدهند. در طی پردازش سنگ مقدار زیادی از قطعات سنگ بهعنوان زباله تلقی میشوند. با اکتشاف و استخراج سنگ در کشورهای مختلف، اکنون رقبای جدیدی وارد بازار کار جهانی سنگهای ساختمانی و تزئینی شدهاند. ایران پس از چین، هند و ایتالیا به عنوان چهارمین تولیدکننده سنگ جهان محسوب شود. میزان ذخایر قطعی سنگهای ساختمانی و تزئینی حدود 4/2 میلیارد تن است که از این میزان 27/91% آن مرمریت، 59/28% گرانیت، 3/58% تراورتن، 9/07% درصد سنگ چینی و حدود 0.16% درصد مرمر است.

سنگ مصنوعی و ظایعات سنگ بری ها

سنگهای مصنوعی از ترکیب مجدد سنگهای طبیعی با مواد افزودنی دیگر بهدست میآیند که به آنها وزن کمتری داده و در نتیجه نصب آنها سریعتر است. این سنگها از ترکیب سیمان، رسها، خرده سنگهای ضایعاتی و خاکهای سبک وزن ساخته میشوند. رنگدانههای اکسیدآهن رنگ مورد نظر را به این سنگها میدهد. ترکیبی که از این راه بهدست میآید در قالبهایی ریخته میشود که دارای نقش و نگارهای سنگهای طبیعی میباشند و به این سنگها شیمیایی کاملا طبیعی میدهد.

مدیریت صحیح زیستمحیطی باطلهها و زایدات جامد کارخانجات سنگبری میتواند شامل به حداقل رساندن میزان زایدات تولید شده، بازیافت و استفاده مجدد، جمعآوری و دفع کنترل شده، کنترل مکانهای دفع و مواردی از این قبیل باشد تا اثرات منفی زیستمحیطی و آلودگی حاصل از آنها به حداقل برسد. زایدات کارخانجات سنگبری در مقایسه با زبالههای معمولی شهری دارای مواد تجزیهپذیر و فاسدشدنی نمیباشند، از این رو مشکل بو و جذب حشرات و جوندگان و تولید شیرابه در اثر تجزیه موادآلی در مورد آنها وجود ندارد. البته طبیعی است که اگر این باطلهها دارای موارد سمی باشند در اثر نفوذ آبهای سطحی حاصل از بارندگی، این مواد میتوانند به شکل محلول در آمده و منابع آب سطحی و سفرههای آب زیرزمینی را آلوده نمایند. این زایدات نسبت به زبالههای شهری دارای وزن حجمی (چگالی) بیشتری هستند و در حمل آنها بایستی این مورد در نظر گرفته شود. دفع و انباشته نمودن این مواد میتواند آسیبهایی را به محیطزیست برساند که از مهمترین آنها میتوان به تخریب پوشش گیاهی منطقه دفع، تغییر توپوگرافی منطقه دفع و در نتیجه تغییر احتمالی مسیر آبهای سطحی و روانآبها و احتمال فرسایش خاک، ورود ترکیبات غیربومی به خاک منطقه و آلودگی احتمالی خاک توسط مواد موجود در باطلهها و تخریب چشمانداز منطقه اشاره نمود، که مورد آخر به ویژه زمانی که جادههای بینشهری از کنار مناطق دفع باطلهها عبور مینماید اهمیت خاص مییابد.

میزان ضایعات چقدر است؟

براساس بررسی به عمل آمده در ایران میزان پسماندهای جامد شهری ۱۰۳۷۰۷۹۸ تن در سال میباشد که ۸۴ ٪ آن از طريق دفن، دفع میگردد. از این میان بیشترین ضایعات سنگ مربوط به سنگ گرانیت است که ضریب کوپدهی در معادن سنگ گرانیت حدود ۴۰ ٪ است، علت این امر روش استخراج معادن گرانیت در کشور است که فاصله زیادی با استانداردهای جهانی دارد (حسینی، ۱۳۹۴). علاوه بر استخراج، قسمتی از ضایعات سنگ در کارخانجات فرآوری سنگ تزئینی تراورتن ایجاد میشود. بهطور معمول حدود 3۵ درصد سنگ تراورتن در کارخانه فرآوری حین برش و تهیه پلاک به ابعاد کمتر از cm ۱۰ cm ×۱۰ تبدیل شده و به عنوان ضایعات تلقی میشود. عوامل اصلی ایجاد ضایعات در کارخانه به شرح زیر است (شیرازی و حاجعلی، ۱۳۹۰).

وجود شکافهایی در کوپ (قله) سنگ؛ این شکافها در حین برش گسیخته شده و باعث ایجاد ضایعات میگردد، به هنگام برش سنگ به ابعاد مشخص، قسمتهای زائد سنگ بریده شده و به صورت ضایعات در میآید. لذا هرچه شكل كوپ سنگ به مکعب مستطيل نزدیکتر باشد، ضایعات آن کمتر است. معمولاً پلاکهایی که در کارخانجات سنگبری، استفاده میگردند یا تولید میشوند به علت بیدقتی در حمل، غالباً دچار شکستگی در لبهها و ترک و خراش در سطح ساب خورده میشوند که به معنای ایجاد شایعات است. استفاده مجدد از باطلههای معدنی از دیدگاه اجتماعی و زیستمحیطی اهمیت دارد اما انجام این کار بایستی اقتصادی باشد و از طرفی مشکل تکنولوژیکی و محدودیت فنی نیز وجود نداشته باشد. فواید استفاده مجدد از باطلهها عبارتاند از:

استفاده مؤثر از منابع و ذخایر

کاهش مشکلات زیستمحیطی

افزایش سوددهی (افزایش درآمد و کاهش هزینه دفع باطلهها)

مراحل ساخت سنگ مصنوعی با ظایعات سنگ بری ها

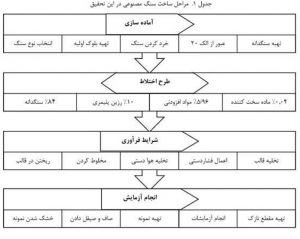

سنگ مصنوعی طی مراحل خاصی تولید میگردد روندی که برای تولید به کار میرود معمولا برای هر نوع سنگ مصنوعی ثابت است. بیشتر تفاوتها در روشها ناشی از اندازه قالبهای ایجاد شده و نوع چسباننده به کار رفته میباشد. به مجموعهای از مواد حاصل از فعالیتهای انسانی که غیرقابل استفاده و یا مازاد فرض میشود، مواد زائد اطلاق میگردد. سنگ مصنوعی زائداتی از مواد زائد بازیافتی؛ از قبیل خردهشیشه و خردهسنگهای حاصل از فرآوری سنگ به عنوان مواد خام با استفاده از تراکم و ویبره در یک محیط خلاء ساخنه میشود . جدول زیر مراحل ساخت سنگ مصنوعی در این تحقیق را به ترتیب نشان میدهد که شامل مراحل آمادهسازی، طرح اختلاط، شرایط فرآوری و انجام آزمایش است. در مرحله آمادهسازی، سنگها با دستگاه سنگ خردکن که میتواند سنگدانههایی با اندازههای متفاوت و مورد نیاز برای طرح اختلاط فراهم آورد خرد شد و با الک کردن و انجام آزمایش دانهبندی با استناد بر منحنیهای دانهبندی موجود برای ساخت بتن با کمترین میزان تخلخل مشبندی شد و خردهسنگها در محدوده دانهبندی خوب قرار گرفت. در مرحله دوم، نسبت درصدهای ترکیبی، مهمترین اصل در استحکام و مقاومت سنگهای مصنوعی است به ازای ۸۴ سنگ دانه از ۱۶%درصد مواد افزودنی استفاده شده است. لازم به ذکر است ثبت درصد هاردنر به رزین بسته به رزین بهکار رفته با توجه به سیستم پخت و فرمول شیمیایی متفاوت میباشد. رزینهای پلیمری یکی از مهمترین مواد ترکیبی در این محصول میباشد چرا که با استفاده از این مواد میتوان کیفیت سنگ را از لحاظ مقاومتهای کششی و خمشی و فشاری افزایش داده و این محصول را نسبت به سنگهای طبیعی ارجحیت داد. در مرحله سوم سنگهای مصنوعی کاملاً به صورت دستی و بدون نیاز به هر نوع وسیله و سیستم خلاء و فشار ساخته شد و در مرحله آخر کلیه آزمایشها با رعایت استانداردهای مربوطه انجام گرفت.

تجزیه و تحلیل ساختار سنگ های مصنوعی با SEM

به منظور تعیین میزان گیرش رزین و درهم تنیدگی بافت سنگ مطابق شكل زیر SEM از سنگهای مصنوعی ساخته شده گرفته شد. از مزایای SEM میتوان به سهولت آمادهسازی نمونهها، عمق میدان دید بیشتر و بزرگنمایی بیشتر (بیشترین تجزيه و تحليل SEM از سنگ شامل بزرگنمایی بین ۱۰ تا ۳۰۰۰۰۰) اشاره کرد. دارا بودن مزایای فوق به این معنی نیست که SEM جای تجزیه و تحلیل بخش مقطع نازک را میگیرد بلکه SEM مکمل مقطع نازک است که از طریق تجزیه و تحلیل بخش مقطع؛ با ارائه نوعی از اطلاعات، که هنگامی که در ترکیب مقطع نازک یا با تکنیکهای دیگر مورد استفاده قرار گیرد، اطلاعات جدید را ارائه میکند. شکل زیر سنگهای مصنوعی ساخته شده را نشان میدهد.

نتیجه گیری

از نظر قیمت، سنگهای مصنوعی به مراتب قیمتی کمتر از سنگهای طبیعی دارند، چرا که کارهای دشواری که روی سنگ طبیعی برای رساندن آن به بازار و قابل استفادهکردن آن انجام میشود در مورد سنگهای مصنوعی غیرضروری مینماید. دارای وزنی کمتر و ضخامتی کوچکتر هستند که به همین دلیل در صنعت ساختمان از مطلوبیت بیشتری برخوردار هستند چرا که بار اضافی وارد بر سازه را به همراه ندارند. نیز دارای قابلیت نصب سادهتر و با ابعاد قابل ساخته و با رنگهای متنوع و طرحهای چشمگیر و استفاده از قطعات فلزی با آثار فسیلی را در خود دارند. از لحاظ مقدار باطله باید گفت که سنگهای مصنوعی ضایعاتی نداشته و اگر از زاویه دیگری به موضوع نگاه شود حتی میتوان خود آنها را از قطعات باطله سنگهای طبیعی تولید کرد. بنابراین از لحاظ اقتصادی بسیار با صرفه هستند. سنگ مصنوعی با توجه به انتخاب خردهسنگ و ترکیبی از مصالح مختلف، با ابعاد قابل تنظیم، مشابه به نوع سنگ خاص، تکرارپذیری بالا، دوام و خاصیت جذب آب پایین، طول عمر بالا، عدم داشتن کانیهای ضعیف، میتوانند در بسیاری از مشکلات مرمتسازی، قطعات گمشده یا شکستهشده جایگزین سنگ طبیعی شوند. رزینهای پلیمری یکی از مهمترین مواد ترکیبی در این محصول میباشد چرا که با استفاده از این مواد میتوان کیفیت سنگ را از لحاظ مقاومتهای کششی و خمشی و فشاری افزایش داده و این محصول را نسبت به سنگهای طبیعی ارجحیت داد. این مواد با ساختار پلیمری خود حلقههای زنجیری بر اطراف سنگدانه تشکیل میدهند و از گسستگی این عناصر بعد از ترکیب و سخت شدن جلوگیری میکنند و در نتیجه باعث استحکام و مقاومت بیشتر سنگ میشوند. رزینهای وینیل استر خواص مقاومت شیمیایی بسیار بهتری نسبت به رزینهای پلیاستر دارند. زنجیر اصلی اپوکسی سازنده وینیل استر، موجب پیدایش چقرمگی و ازدیاد طول کششی بالاتر میشود. نسبت مقاومت نمونههای ساخته شده با رزین ویلیناستر به مقاومت نمونههای ساخته شده با رزین پلیاستر در هر سه نمونه سنگ گرانیت، تقریبا 64/1 برابر بوده و نشاندهنده آن است که برای ساخت سنگ مصنوعی با ویژگی و خصوصیات مد نظر باید از رزین مخصوصی استفاده نمود.

1 دیدگاه در “ساخت سنگ مصنوعی با ضایعات سنگبری”