نحوه ساخت سنگ مصنوعی

سنگ مصنوعی با پیشرفت روزافزون بشر سیع شده تا هم از لحاظ ظاهر و هم کیفیت به سنگ طبیعی نزدیک گردد و حتی در برخی موارد از آن پیشی بگیرد. با توجه به بهبود کیفیت سنگ تلاش گردیده تا تولید این محصول به صورت مکانیزه و با کمترین دخالت فرد دنبال گردد که این معقوله درصد خطایی فردی را به حداقل رسانیده است. فرآیند تولید سنگ مصنوعی به طور کلی شامل سه مرحله تهیه و مخلوطکردن مواد. برش بلوک و سيقل آن با توجه به نیاز بازار تقسیمبندی میگردد. طرح اختلاط سنگ مصنوعی نیز به دو روش سنگ مصنوعی پایه سیمانی و سنگهای مصنوعی پایه رزینی طبقهبندی میگردند. در ساخت سنگ مصنوعی اگر چه از مواد طبیعی استفاده میگردد اما این اماکن وجود دارد که با تغییر در رنگدانهها و افزودن آنها طرحهای مختلفی را از سنگ مصنوعی ایجاد نمود، امروزه در تولید سنگ مصنوعی شاهد حضور برخی مواد چون خاکستر و باطلههای معدنی و صنعتی نیز هستیم که تا قبل از این نگهداری و فراوری آنها به مواد ارزشمندتر یک معضل بزرگ تلقی میگردید.

مقدمه نحوه ساخت سنگ مصنوعی

ایران چهارمین تولید کننده سنگ تزئینی فرآوری نشده در دنیا است که نزدیک به ۹ درصد تولید جهانی را در اختیار دارد . براساس آمارهای جهانی در سال ۲۰۱۴ بیش از ۱۳ میلیون تن سنگ تزئینی فرآوری نشده از معادن ایران استخراج شده است [6] به دلایل مختلف نظیر عدم استفاده از تکنولوژیهای و ماشینآلات مدرن در استخراج و فرآوری سنگ، حمل و نقل نامناسب، عدم آموزش مناسب و استفاده از نیروهای غیرمتخصص و ماهر، سالانه بخش عظیمی از منابع سنگ در مرحله معدنکاری و فرآوری سنگ به ضایعات تبدیل میشود [7] در کشور آمریکا از واژه آگلومرا برای معرفی این سنگ استفاده میگردد. سنگ مصنوعی برای نخستین بار در ده 60 میلادی از قرن بیستم در کشور ایتالیا معرفی شد و شرکت بریتون امتیاز ثبت این نوع محصولات را بر عهده دارد. سنگدانه کوارتزیتی و سنگدانه اهک مرمریتی با سختی به ترتیب ۷ و ۳ در مقیاس موس، پایه اصلی تهیه سنگهای مصنوعی هستند امروزه شرکتهای متعددی در جهان و ایران بر مبنایی همان الگوهای اولیه نسبت به تولید سنگ مصنوعی به طور انحصاری میپردازند[2] در سال ۲۰۰۳ استیون و ویلکنسون موفق به تولید سنگ مصنوعی از دانههای کوارتز همراه با رنگدانهها کریستالی با یک رزین پلیاستری شدند. محصول بهدست آمده از این فرآیند بهعنوان سنگ تزئینی استفاده شد.

در این سنگ ابعاد مختلفی از مواد گوناگون مانند سیلیس، شیشه، گرانیت، کوارتز، فروسیلیکون و دیگر مواد مثل پلاستیکها، خردهسنگهای مرمریتی و خرده فلزات استفاده شد. مواد مذکور همراه با یک رزین مایع و کبالت بهعنوان کاتالیزور مخلوط خمیری را تشکیل دادند. در این پروسه مخلوط خمیری به درون مخزن ریخته شده و در دمای اتاق تحت ارتعاش و ویبره قرار میگیرد تا به اندازه کافی یکنواخت شده و مخلوط همگنی بهدست آید، بعد از این مرحله مخلوط همگن توسط نوار نقاله به محیط قالبگیری انتقال پیدا کرده و بهصورت تخته سنگهای مسطح و صفحهای قالبگیری میشود. بعد از قالبگیری فرآیند ويبره تحت شرایط خلاء صورت میگیرد. بهمنظور انجام فرآیند بسپارش قالبها درون خشککن تحت دمای 65 درجه سانتیگراد به مدت ۸۰ دقیقه قرار میگیرند، بعد از این مراحل صفحه تولید شده کالیبره شده و صیقل داده میشود و در اتمام پروسه به اندازههای دلخواه بریده میشوند[3]

با پیشرفت بشر در حوزه ساختمان به ویژه در زمینههای مصالح ساختمانی و صنایع وابسته تحول بزرگی در صنایع و معادن پدیدار شد. تلفیق علوم مختلف و بکارگیری آنها کمک شایانی به تنوع مصالح ساختمانی وكیفیت آنها را موجب گشت. ساخت سنتزهای شیمیایی و احیای مواد معدنی از طریق فعل و انفعالات شیمیایی، یکی از کارکردهای شیمیپلیمر در عصر کنونی است، شاید ترکیب عناصر و مواد معدنی با یکدیگر و تولید مواد جدید ترکیبی تحت عنوان کامپوزیتها مهمترین تحول علمی قرن بیستم باشد. همچنین ترکیب مواد طبیعی بازیافتی با بستری از مواد چسبنده منجر به تولید مصنوعی ویژه با کارایی متنوع شده است. در این ترکیبات معمولا از رزینها بهعنوان مواد بستر یا چسبنده استفاده میگردد . لازم به ذکر است مواد طبیعی بازیافتی، موادی میباشند که پس از یک پروسه تولیدی، از مواد اولیه طبیعی به صورت ضایعات باقی میمانند و سپس در طی یک فرآیند بازیافتی قابل استفاده میشوند. آلن کاروالو و همکاران در سال ۲۰۱۹ توانستند در محیط خلاء و با فشردهسازی و لرزش از زبالههای معدن مجدد در تولید سنگهای مصنوعی استفاده نمایند.[10]

سنگ مصنوعی چیست؟

فناوری تولید سنگ به روش مصنوعی از سال ۱۹۹۰ در کشور ایتالیا شروع شد. اولین کارخانه تولید سنگ مصنوعی در ایتالیا تاسیس شد. مواد اصلی که در ساخت سنگ مصنوعی به کار رفت شامل مادهمعدنی، پرکنندهها، چسبها، زنگدانهها و افزودنیها بود.[8] سنگهاي مصنوعي ترکیبات سنگي چگالي بالايي هستند که تحت خلاء فابریك شده و ترکیبی از مواد سنگي طبيعي مختلف با یکدیگر به وسیله چسبهای ساختاری میباشند. وزن ترکیبات سنگ بین ۹۱ تا ۹۹ درصد وزن کل سنگ را تشکیل میدهد. وزن مخصوص آگرگاتها 2700gr cm^3 است. بسته به طبیعت مواد بهکار رفته در سنگ در هر ترکیب، سنگهاي مصنوعي ميتوانند به طریق زیر تعریف شوند:

_سنگهای مرمريتي: که حاوی سنگ مرمر و دیگر سنگهاي آهكي است.

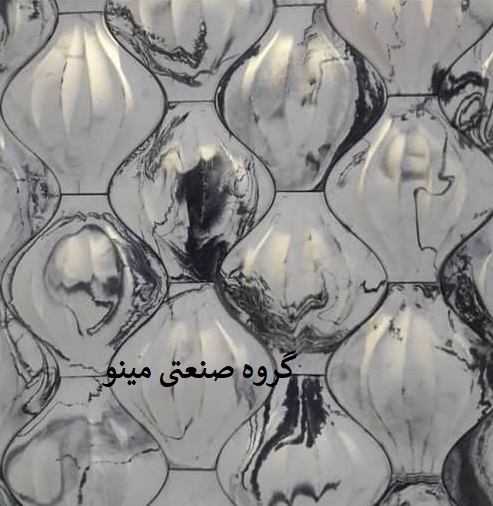

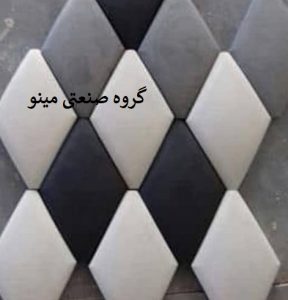

_سنگهاي گرانيتي : که ترکیبی از کوارتز. کوارتزیتی، سیلیکاتی، گرانیت، پرفيرفری و دیگر سنگهای سیلیکاتهها ميباشند. انتخاب مواد سنگي بستگي به سيماي نهايي محصول تولید شده دارد[1]. مواد بهکار رفته در این سنگها تماما کیفیتي مبتنی بر ملاحظات محیطی و انسانی، دارند رنگدانههاي اکسید آهن رنگ مورد نظر را به این سنگها ميدهد. ترکیبی که از این راه به دست میآید در قالبهايي ريخته ميشود که دارای نقش و نگارهاي سنگهاي طبيعي ميباشند و به این سنگها سیمایي کاملا طبیعي ميدهد [9]. به دلیل وزن پایین نسبت به سنگهای طبیعی و ضخامت کمتر آن به ما این اجازه را ميدهد که سهبرابر سنگهاي طبيعي بتوانیم از سنگ مصنوعی در بناها استفاده نماییم همچنین رنگ سنگهای مصنوعی در دراز مدت از بین نمیرود چون که رنگ این سنگها در حین قالبگیری کاملا پخش شده و ساختار آن را تشکیل داده است. تجربیات کاری بیانگر آن بوده که حتی در گذر زمان تحت شرایط محیطی مختلف از جمله فصول سرد گرم سال تغییر قابل ملاحضه در ظاهر و پایداری آن دیده نشده است. امروز از سنگ مصنوعی بهعنوان نمایی داخلی و خارجی ساختمان به در رنگها و طرحهای متنوع به صورت گسترده استفاده میشود.

مواد تشکیلدهنده سنگ مصنوعی

بهطور معمول سنگ مصنوعی از مواد طبیعی و شیمیایی مختلفی تشکیل شده و حضور هر یک در ترکیبات آنها ضروری میباشد. مواد تشکیلدهنده سنگ مصنوعی به شرح زیر میباشد:

1-مواد معدنی سنگ مصنوعی

موادمعدني زمینه باید دارای مشخصات بهخصوصی باشند از جمله اینکه دارای وزن پایین و مقاومت بالا در برابر دما و فشار را از خود نشان دهند. مواد مذکور امکان دارد آهكي بوده به مانند مرمر، مرمریت، و دیگر سنگهاي آهكي باشند و یا سیلیکاته چون: گرانیت، بازالت، کوارتز، سیلیس و غیره باشند. مواد معدني زمینه معمولا به شکل دانههاي ماسه در اندازههاي 5 میلیمتر و حتی ریزتر بهکار برده میشوند. این مواد حاصل خردایش قطعات بزرگتر سنگهای معدنی باشند.

2–مینرالها و مواد پرکننده

کانیهای پرکننده اگر با رزین مخلوط شوند، چسبهای پایه رزینی را تشکیل میدهند. مواد معدنی و سنگی کاملاً خرد شده با جنسهای متفاوت میباشند. بهطور طبیعی، کربناتهای کلسیم برای سنگهایی مورد استفاده قرار میگیرند که ماده معدنی زمینه سنگ آهکی باشند[4]. مینرالهای پرکننده مانند ماده معدنی زمینه بهطور وسیعی در ترکیب مواد خام بکار میروند. کانيهاي پرکننده مواد معدنی و سنگی کاملا خرد شده با جنسهای متفاوت میباشند . این مواد میتوانند مانند ماده معدنی زمینه بهطور وسیعی در ترکیب مواد خام بکار پودر سیلیس، قطعات فلزي، پودر شیشه، آیینه و غیره باشند.

3- چسباندها

چسبانندهها دو نوعاند یا اشباعاند یا غیراشباع، رایجترین چسب ارگانیکي که مورد استفاده قرار ميگيرد رزین پلیمری غیراشباع با فرمولی بسیار مناسب براي توليد محصولات سنگ مصنوعی است و آن چه بهطور گسترده مورد استفاده قرار میگیرد. رزین آمده – پلی استر غیراشباع ” اورتوفتالیک” با حداقل واکنش ميباشد. رزینهای پلیاستري به دو گروه اصلی تقسیم میشوند:

۱) پلياسترهاي اشباع، که پلیمرهای آلیفاتیک یا آروماتیک میباشند و داراي گروههاي انتهائي هیدروکسیل یا کربوکسیل هستند.

2) پلیاسترهاي غیراشباع، که کارائی مشابه داشته اما شامل باندها و پیوندهای غیراشباع میباشند.

رزین پلیمری غیراشباع ، دارای ترکیبات ساختاري رزینی هستند که همراه با پرکنندهها برای چسباندن دانهها بهکار ميروند و پس از سختشدن، پرکنندهها و آگرگاتها را کاملا بهم فیکس مینمایند و سنگی فشرده و مقاوم را به وجود ميآوردند، رایجترین چسب ارگانیکي که مورد استفاده قرار میگیرد مناسب براي توليد محصولات سنگ مصنوعي است. به علت وجود اجزاء تکنیکی در آنها، آنها در مناطق با تکنولوژی بالا مورد استفاده قرار میگیرند. مانند اتومبیلسازي و علوم وابسته به ساختمانها و صنایع ترکیبی. در تکنولوژي سنگهای مصنوعی به منظور تولید بلوكها این اجازه داده ميشود تا هم از چسبهاي ارگانیك و رزینهای ساختاري و هم از چسبانندههاي غیرارگانیك (سیمان پرتلند) بدون هیچ تغييري در پلان تولید و استفاده شود البته هر چسباننده ویژگیهای خاص خود را به محصول خواهد داد [1]

4-آب

آب مصرفی باید تميز و صاف بوده و عاري از مقادیر زیانآور روغنها، اسیدها، قلیاییها، نمکها، مواد قندي، مواد آلی یا مواد دیگری باشد که ممکن است به کارهای ساختمانی به ویژه بتن و ملاتها، میلگردها و سایر اقلام مدفون در کار آسیب برسانند. معمولا آبآشامیدنی زلال، بی بو، بیرنگ، و بدون طعم را میتوان در ساخت بتن و ملات در مناطقی که خطر خوردگی وجود نداشته باشد مورد استفاده قرار داد. PH آب مصرفی در بتن نباید کمتر از ۵ یا بیشتر از 5/8 باشد، و همچنین ذرات محلول معلق.S.T.D باید بین ppm 1000 تا ppm 2000 و همچنین کل یون سولفات باید معادل 1000 ppm تا ppm 2000 باشد[5].

5- رنگها

در تولید سنگ مصنوعی از رنگدانهها مصنوعی و طبیعی استفاده میگردد. رنگدانهها در دو مرحله مورد استفاده قرار میگیرند در هنگام فرآیند اختلاط مواد اولیه سنگ و یا به هنگام مرحله پرداخت جهت ایجاد شکل رگها لعابزنی رویه و سنگهای طبیعی دارای رگهای معدنی هستند که ذاتن موجب هاله با موجی متفاوت نسبت به رنگ سطح سنگ قابل انتظار میشوند. رنگهای تیره از نواقص سنگهاي طبيعي ميباشند، که این نقص را بهطور مشهود در سنگهاي گرانیت و مرمریت میتوان مشاهده کرد. معمولترین رنگدانههاي استفاده شده در تولید سنگ مصنوعی، اکسيدهاي فلزي پودر شده ميباشند و به عنوان رنگهای صنعتی در بازار موجوداند ساختار شیمیایی غیرقابل تغییر رنگدانههای سنگ مصنوعی باعث گشته که، این اکسيدهاي فلزي به مرور زمان تغییر رنگ نداده و بتواند ساختار خود را حفظ نمایید. همچنین این رنگدانهها چون در مقدار کم استفاده میشوند و بهعنوان مواد افزودني لحاظ میگردند نیازی نیست که در طرح اختلاط مقدار وزنی آن لحاظ شود.

6- افزودنیها

مواد گوناگونی هستند که با توجه به نیاز به مقدار بسیار کم به ترکیبات سنگ اضافه میگردند. کاتالیستها و پروموترها یا به اصطلاح براي سختکردن رزین به مخلوط اضافه میشوند . که بین 0.5 تا ۱ درصد ترکیب وزنی مخلوط را تشکیل میدهند، همچنین عناصر دیگری به منظور جلوگیری از پوسیدگی و یا مواد واترپروف به منظور نفوذ ضدآب کردن سنگ در حجم کم استفاده میشود.

مراحل تولید سنگ مصنوعی:

سیستم تولید سنگ مصنوعی دارای تکنولوژي انحصاري ميباشد . که فشردهسازی تحت شرایط خلاء و ایجاد فشار و لرزش است که این امکان را میدهد تا با ترکیبات خشك مواد مخلوط شده شکل گرفته و به سنگ ترکیبی با کیفیت بسیار بالایی تبدیل شود، سنگ مصنوعی میتواند مستقیما به اسلبهایی با ابعاد و ضخامتهاي متفاوت تبدیل شود و یا به بلوكهايي با مکعبهایی مختلف که بعدا بریده شده و به ضخامتهاي متفاوت درآید [1].

مرحله اول

مرحله دوم

- برش دادن بلوک

- برش و امادهسازی نمونه با توجه به تقاضای بازار

مرحله سوم

- پرداخت و صاب دادن

- فرآیند صاب دادن و ابزار کاری با توجه به نیاز موجود.

شناخت صحیح مقاومت مصالح ساختمانی و کنترل کیفیت آن به هنگام تولید بهعنوان مسئله مهم و کاربردی میتوان تلقی نمود، از بکارگیری روشهای متعدد و مقایسه آنها میتواند دقت ارزیابی را بهبود بخشد. در این مقاله دو روش تولید سنگ مصنوعی پیشنهاد شده که به شرح زیر است:

1- پایه سیمان

سنگ مصنوعی روشهای مختلفی را با ترکیبات گوناگون شامل میگردد، روش پایه سیمانی در واقع برگرفته از روش ساخت سمت پلاست میباشد که آمیختهای از مواد طبیعی و شیمیایی بوده و با استفاده از تغییر در بافت مولکولی سیمان به پلیمریزاسیون تبدیل میشود. در پلیمریزاسیون میتوان شکست پیوند رنگهای نامحلول را به وجود آورد و با بهرهگیری از روشهای خاص، طرحهاي طبيعي متنوعی را ساخت. با انجام این فرایند شیمیایی محصول نهایی کیفیت دو برابر سنگ طبیعی خواهد داشت به نحوی که چسبندگی و مقاومت فشاری بالا ، جذب آب پایین وخواص متعددی را در ساختار خود خواهد داشت، برای تولید سنگ با استفاده از روش پایه سیمانی در مرحله اوب سنگدانه، سیمان، روانکننده و آب در داخل یک دستگاه میکسر مخلوط میشوند همچنین رنگ نیز به مرور به آن اضافه میگردد. پس از میکس شدن مواد آن را داخل قالب ریخته و به وسیله دستگاه ویبره تحت لرزش قرار میدهیم تا تمام سطح قالب به صورت یکنواخت از ماده مخلوط شده احاطه شود. پس از مرحله ویبرهکردن قالبهای محتوایی سنگ مصنوعی را به داخل کوره یا گرم خانه به مدت ۲۴ ساعت انتقال میدهیم تا خوب خشک شود، پس از مرحله خشک شدن سنگ را از قالب جدا مینماییم. حال میتوان سنگ مصنوعی تولید شده را بستهبندی نموده و روانه بازار نمود. به سبب شکلپذیری و تنوع طرحهایی را میتوان با روش پایه سیمانی ایجاد کرد، سمت پلاست را میتوان در طیف محصولات گوناگون تولید و عرضه نمود.

2-پایه رزین:

سنگ مصنوعی پایه رزینی گونه دیگر از سنگ مصنوعی بوده و حاصل فرآیند شیمیایی میباشد که در آن رزین پلیستر غیراشباع نقش مهمی ایفا میکند. در گام نخست تولید سنگ مصنوعی به شیوه پایه رزینی، سنگدانههای کوارتزی یا مرمریتی را در دستگاه میکسر ریخته سپس رزین پلیماستر غیراشباع با اپوکسی را به آن اضافه مینمایند، پس از چند دقیقه مخلوط نمودن رنگ را به آرامی به آن اضافه میکنند. در برخی موارد به جای مواد سنگدانه کوارتز با کلسیتیای از شیشههای رنگ، خرده فلزات یا پلاستیک نیز در ترکیبات استفاده میکنند. توجه داشته باشید نسبت رزین مورد استفاده به سنگدانه به طور معمول ۹۰ به ۱۰ است. حال پس از اضافه نمودن رزین به منظور سخت کردن مخلوط از هاردنر (متیلاتیلکتون پر اکسید) استفاده میکنند. در گام بعدی مواد ترکیب شده را داخل قالب میریزیم و ویبره مینماییم. سپس مواد را تحت فشار پرس مینماییم، پس از سخت شدن سنگ در گام بعدی بلوک خام را به مدت ۱۰ ساعت در کوره قرار خواهند داد. در مرحله آخر سنگ مصنوعی تولید شده را از قالب جدا کرده و ساب و پولیش میدهند، سپس در ابعاد دلخواه آن را برش داده و به بازار مصرف ارسال مینمایند.

عوامل موثر بر تولید سنگ مصنوعی

مهمترین عامل تاثیرگذار بر تولید سنگ مصنوعی وابستگی به مواد اولیه میباشد. از عوامل تاثیرگذار دیگر میتوان به:

نوع ماده زمینه ( شن و ماسه، شیشه، سنگریزه و غیره …)

آب و هوا

محل قرارگیری سنگ مصنوعی

و غیره…. را میتوان اشاره نمود.

نتیجه گیری و مقایسه:

١- تنوع بالایی سنگ مصنوعی نسبت به سنگ طبیعی و دیگر مصالح ساختمانی مشابه.

۲- قیمت تمام شده پایین سنگ مصنوعی نسبت به دیگر مصالح ساختمانی هم در نما داخلی و هم در نمایی خارجی.

۳- امکان تولید سنگ مصنوعی در اشکال و ابعاد گوناگون با کاربریهای مختلف از جمله شومینه، نگاره برجسته، گلدان و غیره …

۴- جذب آب پایین و استحکام بالا در فصول سرد سال، عدم یخ بتن و ترک خوردن

5- نداشتن هزینههایی چون استخراج سنگ، برشکاری در ابعاد کوپ نسبت به سنگ طبیعی

6- کمک به حفظ محیطزیست با ترکیب باطله مواد معدنی و صنعتی در طرح اختلاط سنگ مصنوعی.

۷- ضایعات پایین سنگ مصنوعی نسبت به سنگ طبیعی.

۸- در سنگ طبیعی همه (کوپ) سنگ، محصول یکنواخت را نمیدهد به همین جهت آن را سورتبندی میکنند، اما در سنگ مصنوعی محصول نهایی یکنواخت و یکشکل میباشد.

پیشنهادات

-تولید سنگ مصنوعی از ضایعات معادن.

-بررسی پتانسیل تبدیل سیانور واحدهای استحصال طلا به سنگ مصنوعی.

-بررسی مواد چسبنده جدید به جای پلیاستر غیراشباع.

-ارائه طرح اختلاط و دانهبندی مناسب جهت تولید سنگ مصنوعی.

-بررسی بازار هدف سنگ مصنوعی و قیمت تمامشده محصول.